Präzisionsbearbeitungs-Service

Capabilities of JST Precision Machining Service

JST uses advanced mechanical equipment and precision processing technology to meet customers’ strict requirements for part size, shape and surface quality. Precision machining services usually use CNC machine tools (such as CNC milling machines, CNC lathes, CNC grinders, etc.) for processing to ensure that the parts can meet the customer’s accuracy requirements. These CNC machine tools can automatically perform complex machining operations according to pre-programmed instructions, ensuring the geometric dimensions, surface finish and shape accuracy of parts.

What is Precision Machining?

Precision machining is a subtractive manufacturing process where computer-controlled machine tools remove material from a workpiece to create parts with extremely high dimensional accuracy, complex geometries, and superior surface finishes. At JST, our precision CNC machining services utilize a suite of advanced equipment—including multi-axis CNC milling machines, CNC lathes, CNC grinders, and mill-turn centers—all operating under pre-programmed instructions. This ensures every component meets exact specifications for geometry, tolerance, and surface quality. We specialize in producing mission-critical parts for industries where failure is not an option, such as aerospace, automotive, medical devices, and precision optics.

Precision Machining Technology We Provide

CNC Milling

CNC milling is a common CNC machining technology that is automated through CNC milling machines.

It is suitable for processing plane, curved surface, holes and other shapes of parts, and can realize high precision and high efficiency.

CNC milling usually includes vertical milling, vertical and horizontal rotary table milling, gantry milling and other forms, which can meet the needs of different shapes and sizes of parts processing.

CNC-Drehen

CNC turning is a technology that utilizes CNC lathes for automated machining and is suitable for machining rotationally symmetrical parts.

It can realize high-precision outer and inner diameter machining, including turning, boring, countersinking, thread turning and other operations.

CNC turning is commonly used for machining shaft parts, sleeve parts, nut parts and so on.

JST can process parts samples through CNC turning technology. These samples may include different types of parts such as outer diameter processing, inner diameter processing, thread processing, etc. At the same time, we have rich processing capabilities and experience, such as shaft parts, sleeve parts, nut parts, etc.

Precision Grinding

Precision grinding is a technology that utilizes grinding tools to process workpieces with high precision.

It can realize highly accurate control of the size, shape, and surface quality of the parts, and is usually used for processing parts with high hardness and high precision requirements.

Precision grinding usually includes flat grinding, external grinding, internal grinding, surface grinding, and other forms.

JST processes part samples through precision grinding technology. These samples may include parts with flat surfaces, precise dimensions, and complex shapes. In terms of processing capabilities, we have different forms of precision grinding processing capabilities and quality control levels such as surface grinding, cylindrical grinding, internal cylindrical grinding, and surface grinding.

Turning-Milling Compound Machining

Mainly using CNC precision automatic lathes or turning-milling compound equipment, it can complete compound processing such as turning, milling, drilling, boring, tapping, and engraving at one time, mainly used for batch processing of precision hardware, shaft-type non-standard parts.

JST uses state-of-the-art CNC precision automatic lathes or mill-turning equipment, which are capable of turning, milling, drilling, boring, tapping, engraving, and other processes in a single pass to meet your processing needs for complex parts. This technology is mainly used for batch machining of precision hardware parts, non-standard parts, and so on. With our Turning-Milling Compound Machining, you can get parts with complex contours, high precisio,n and quality.

Micro Machining

Micro-machining refers to the processing of small workpieces. Micro-machining is commonly used in the fields of medical devices and electronics. Parts produced by micro-machining processes often require observation using a microscope. The diameter of the tools used for micro-machining can be as small as 0.001 inches. Micro-machining technology is a very flexible process that can produce complex shapes of micro-components.

Micromachining is one of our specialties in the medical device and electronics fields. We use micromachining technology to machine small workpieces, which often require extreme precision and meticulous finishing. Using state-of-the-art equipment and processes, we are able to machine tiny, high-precision parts with tool diameters as small as 0.001 inches. With our Micro Machining technology, you can obtain micro-sized, high-precision parts that have a wide range of applications in areas such as medical devices and electronic equipment.

All Precision Machining Materials Parameter

| Nein. | Material | Beschreibung |

|---|---|---|

| 1 | 1018 Stahl | Der Stahl General Purpope 1018 ist der bekannteste unter den Kohlenstoffstählen. Der niedrige Kohlenstoffgehalt macht diesen Stahl dehnbar und eignet sich zum Umformen und Schweißen. |

| 2 | Legierter Stahl 4140 | Zusätzliches Chrom macht diesen Stahl korrosions- und bruchfest. |

| 3 | Aluminium 2024-T3 | Aluminium 2024 wird verwendet, wenn ein hohes Verhältnis zwischen Festigkeit und Gewicht erforderlich ist, z. B. für Zahnräder, Wellen und Befestigungselemente. Es ist nichtmagnetisch und wärmebehandelbar. |

| 4 | Aluminium 5052 | Korrosionsbeständiges Aluminium, das häufig in Blechanwendungen eingesetzt wird. |

| 5 | Aluminium 6061-T6 | Aluminium 6061 ist einfach zu bearbeiten und leicht, ideal für Prototypen, Militär- und Luftfahrtanwendungen. |

| 6 | Aluminium 6063-T5 | 6063 Aluminium wird häufig im Außenbereich für architektonische Verkleidungen, Geländer und Türrahmen verwendet und lässt sich besser bearbeiten als 3003. Es ist nichtmagnetisch und wärmebehandelbar. |

| 7 | Aluminium 7075-T6 | Eine härtere und festere Aluminiumlegierung, die sich gut für hochbelastete Teile eignet. |

| 8 | ASTM A36 | Warmgewalztes Stahlblech für allgemeine Zwecke. Ideal für strukturelle und industrielle Anwendungen. |

| 9 | Messing C360 | Ein sehr gut bearbeitbares Messing. Hervorragend geeignet für das Prototyping von Zahnrädern, Armaturen, Ventilen und Schrauben. |

| 10 | Kupfer 101 | Diese Legierung ist allgemein als sauerstofffreies Kupfer bekannt und zeichnet sich durch eine hohe elektrische Leitfähigkeit aus. |

| 11 | Rostfreier Stahl 17-4 | Eine hochfeste, korrosionsbeständige Edelstahllegierung. Leicht wärmebehandelbar. Wird in der Regel für medizinische Geräte verwendet. |

| 12 | Rostfreier Stahl 303 | Ein maschinell bearbeitbares, korrosionsbeständiges Material. |

| 13 | Rostfreier Stahl 304 | Ein maschinell bearbeitbares, korrosionsbeständiges Material. |

| 14 | Rostfreier Stahl 420 | Enthält mehr Kohlenstoff als rostfreies 410, was ihm bei der Wärmebehandlung eine höhere Härte und Festigkeit verleiht. Bietet leichte Korrosionsbeständigkeit, hohe Hitzebeständigkeit und verbesserte Festigkeit. |

| 15 | Titan Grad 2 | Hohe Festigkeit, geringes Gewicht und hohe Wärmeleitfähigkeit. Ideal für Anwendungen in der Luft- und Raumfahrt sowie in der Automobilindustrie. |

| 16 | Zinkblech Legierung 500 | Stranggusslegierung. Hat eine gute elektrische Leitfähigkeit und ist sehr korrosionsbeständig. Diese Legierung ist leicht behandelbar für Malerei, Beschichtung und Eloxieren. |

| 17 | Acetal (Weiß/Schwarz) | Acetalharz mit guter Feuchtigkeitsbeständigkeit, hoher Verschleißfestigkeit und geringer Reibung. |

| 18 | Acryl (PMMA) | Ein klarer, glasartiger Kunststoff. Gute Verschleiß- und Abnutzungseigenschaften. Hervorragend für den Außeneinsatz geeignet. |

| 19 | Schwarzes ABS | Hochfester technischer Kunststoff, der für viele kommerzielle Produkte verwendet wird. |

| 20 | Nylon 6/6 | Bietet erhöhte mechanische Festigkeit, Steifigkeit, gute Stabilität bei Hitze und/oder Chemikalienbeständigkeit. |

| 21 | PEEK | Aufgrund seiner hervorragenden Zugfestigkeit wird PEEK häufig als leichter Ersatz für Metallteile in Hochtemperaturanwendungen mit hoher Beanspruchung verwendet. PEEK ist beständig gegen Chemikalien, Verschleiß und Feuchtigkeit. |

| 22 | Polycarbonat (PC) | Ein klarer oder farbiger, leichter, glasartiger Kunststoff, der maschinell bearbeitet werden kann. |

| 23 | PTFE (Teflon) | Dieses Material übertrifft die meisten Kunststoffe, wenn es um chemische Beständigkeit und Leistung bei extremen Temperaturen geht. Es widersteht den meisten Lösungsmitteln und ist ein ausgezeichneter elektrischer Isolator. |

Surface Finishes for Precision Machining Parts

Unbearbeitet

Voreingestellte Oberfläche von CNC; sichtbare Werkzeugspuren; Rauheit durch Werkzeug und Parameter eingestellt

Glatt

Abrasive Werkzeuge/Medien entfernen die oberste Schicht und reduzieren Rauheit und Unvollkommenheiten

Perlstrahlen

Feine Glasperlen/Medien erzeugen ein glattes, mattes/satiniertes Finish; entfernt Werkzeugspuren

Eloxieren

Elektrochemische Verdickung von natürlichem Al-Oxid; klar oder eingefärbt; erhöht die Korrosionsbeständigkeit

Polieren

Mechanische Entfernung von Material zur Erzeugung einer glatten/glänzenden oder spiegelnden Oberfläche

Pulverbeschichtung

Trockenes, elektrostatisch aufgebrachtes und ausgehärtetes Pulver; dauerhafte, gleichmäßige Schutzschicht

Bürsten

Schleifbänder/Bürsten erzeugen eine gleichmäßige, gerichtete Textur; satinierte/matte Optik

Galvanik

Strahlen mit feinen Glasperlen/Medien, entfernt Werkzeugspuren und Oberflächenmängel; mattes, satiniertes Finish

Passivierung

Chemische Behandlung für Edelstahl/Metalle; entfernt freies Eisen, verbessert die Korrosionsbeständigkeit

Wärmebehandlung

Erhitzen und Abkühlen zur Veränderung der Härte/Festigkeit/Zähigkeit; härtet die äußere Schicht

Elektropolieren

Elektrochemische Entfernung glättet und hellt auf; hochglänzend, reflektierend; verbessert die Korrosionsbeständigkeit.

Chromatieren

Chemische Umwandlungsbeschichtung auf Al; bietet Korrosionsbeständigkeit und Farbgrundierung

Sandstrahlen

Strahlmittel (Sand, Al₂O₃ usw.) reinigt/strukturiert; rauer als Perlstrahlen

Taumelnd

Gleitschleifen mit abrasiven Medien; poliert, entgratet, glättet komplexe/kleine Teile

Laser-Gravur

Laserstrahl ätzt dauerhafte Markierungen (Logos, Text, Seriennummern); keine Veränderung der Gesamtlackierung

Black Oxide

Chemische Beschichtung auf Stahl ergibt ein schwarzes, mattes Finish; mäßige Korrosion und Blendschutz

Precision Machining Process

JST’s systematic precision machining approach ensures reliability, quality, and transparency from concept to delivery.

- Requirements Analysis & DFM Feedback: We begin by collaborating with you to understand your part's function, application, and critical requirements. Our engineering team performs a detailed analysis of your drawings or CAD models, providing Design for Manufacturability (DFM) feedback to optimize for cost, performance, and lead time.

- Material Selection & Process Planning: Based on the analysis, we recommend the optimal material (aluminum, stainless steel, titanium, brass, plastics) and design a detailed machining process. This includes selecting the right CNC machines, cutting tools, fixturing, and defining precise cutting parameters for each operation.

- CNC Programming & Setup: Our programmers create efficient, error-free toolpaths using advanced CAM software. Machinists then perform meticulous machine setup, including tool calibration and first-article verification, to ensure the process starts correctly.

- Multi-Technology Machining Execution: The part is manufactured using the most suitable precision machining services, which may involve: CNC Milling/Turning, Turning-Milling Compound Machining, Precision Grinding and Micro-Machining.

- Comprehensive Quality Assurance: Quality is integrated at every stage. We employ a First Article Inspection (FAI) and in-process checks using precision equipment like CMMs, optical comparators, and surface profilometers to validate all dimensions and tolerances against your specifications.

- Surface Finishing & Final Delivery: We apply specified secondary finishes (anodizing, passivation, plating, polishing) as required. Parts are carefully packaged to prevent damage and shipped according to your schedule, complete with full inspection documentation.

Precision Machining Parts We Can Process

JST’s comprehensive CNC precision machining service portfolio handles a vast range of parts across multiple advanced technologies.

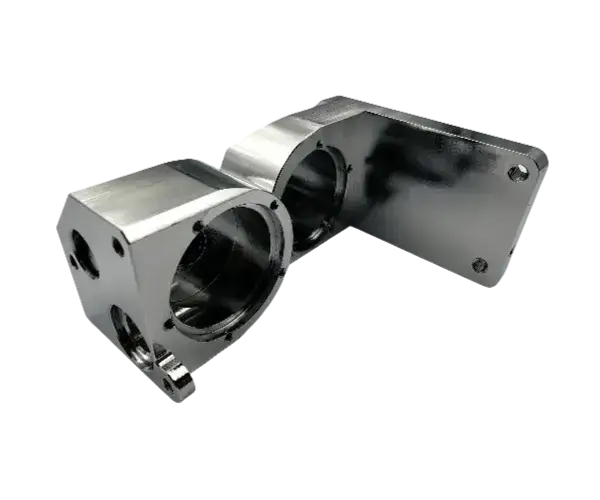

CNC Milled & Turned Parts: We machine high-tolerance components such as complex housings, brackets, shafts, sleeves, and connectors from various materials, ensuring precise fits and functionality.

Parts from Turning-Milling Compound Machining: Ideal for complex, high-value components like precision shafts with off-center features, valve bodies, and multi-faced fittings. This technology consolidates operations, ensuring exceptional accuracy and faster turnaround for batch production of non-standard parts.

Parts from Precision Grinding: We deliver parts requiring the highest level of flatness, roundness, or surface finish. This includes gauge blocks, precision spacers, hydraulic components, and optical mounts, where tolerances are held within microns.

Micro-Machined Parts: A specialty for the medical and electronics sectors. We produce tiny, intricate components such as surgical tool tips, micro-fluidic devices, sensor housings, and miniature connectors, where extreme precision on a minuscule scale is critical.

Anmeldung

Die Anwendungsmöglichkeiten für CNC-Präzisionsfrästeile sind nahezu grenzenlos. Von der Luft- und Raumfahrt über die Automobilindustrie bis hin zur Medizintechnik und Unterhaltungselektronik - sehen Sie, wie unser Fachwissen branchenübergreifend eingesetzt wird - und stellen Sie sich vor, wie wir auch Ihr Design zum Leben erwecken können.

Automobilindustrie

Medizinische Geräte

Hilfe-Center

FAQ

F: Was sind Ihre Standardtoleranzen für CNC-Fräsdienstleistungen?

A: Wir halten routinemäßig Standardtoleranzen von ±0,005 Zoll (±0,127 mm) für die Bearbeitung ein, wobei je nach Teilegeometrie und Material noch engere Toleranzen möglich sind. Wir prüfen Ihre Zeichnungen, um die Machbarkeit zu bestätigen und empfehlen die effizienteste Vorgehensweise zur Erfüllung Ihrer Spezifikationen.

F: Welche Dateiformate akzeptieren Sie für die Angebotserstellung und Fertigung von Teilen?

A: Wir bevorzugen 3D-Volumenmodelle im STEP- oder IGES-Format zusammen mit 2D-Zeichnungen im PDF- oder DWG-Format, in denen die kritischen Abmessungen, Toleranzen, Material- und Oberflächenanforderungen klar angegeben sind. Dies gewährleistet eine genaue und schnelle Angebotserstellung.

F: Können Sie sowohl die Herstellung von Prototypen als auch die Produktion von Großserien übernehmen?

A: Auf jeden Fall. Unsere flexiblen Fertigungseinrichtungen und Arbeitsabläufe sind so konzipiert, dass wir Projekte aller Größenordnungen, von einzelnen Prototypen bis hin zu Großserien, effizient verwalten und dabei eine durchgängig gleichbleibende Qualität gewährleisten können.

F: Wie stellen Sie die Qualität der bearbeiteten Teile sicher?

A: Qualität ist in jeder Phase wichtig. Wir wenden ein Verfahren zur Erstmusterprüfung (First Article Inspection, FAI) an und verwenden Präzisionsmessgeräte, einschließlich CMMs, Messschieber und Oberflächenprüfgeräte, für Zwischen- und Endprüfungen. Detaillierte Inspektionsberichte können erstellt werden, um die Konformität der Teile zu bestätigen.

F: Was ist Ihre typische Vorlaufzeit?

A: Die Lieferzeiten hängen von der Komplexität der Teile, der Menge und dem aktuellen Fertigungsplan ab. Im Allgemeinen können Prototypen in nur 1-2 Wochen geliefert werden, während die Produktionszeiten entsprechend angegeben werden. Wir legen großen Wert auf eine klare Kommunikation der Zeitvorgaben im Vorfeld und während des gesamten Projekts.

Leitfäden, die Sie brauchen könnten

Comprehensive Guide To Brass CNC Turned Parts Manufacturing

Brass has been a go-to material in precision machining for decades, and honestly, it’s not hard to see why. The alloy machines beautifully, resists corrosion well enough for most environments,

Wie wählt man die richtigen CNC-Präzisionsdrehteile aus?

Getting the right components can make or break a project. When mechanical assemblies require cylindrical parts with tight tolerances, CNC precision turned parts become essential. But selecting the correct components