Die Materialauswahl erfolgt in einem frühen Stadium des Entwurfsprozesses, aber ihre Auswirkungen ziehen sich durch alle nachfolgenden Schritte. Die falsche Wahl zeigt sich in Teilen, die zu viel kosten, sich zu schnell abnutzen, unerwartet ausfallen oder einfach nicht effizient hergestellt werden können. Um die richtige Wahl zu treffen, müssen mechanische Anforderungen, Umweltbedingungen, Herstellbarkeit und Budget unter einen Hut gebracht werden - was zugegebenermaßen einfacher klingt, als es tatsächlich ist.

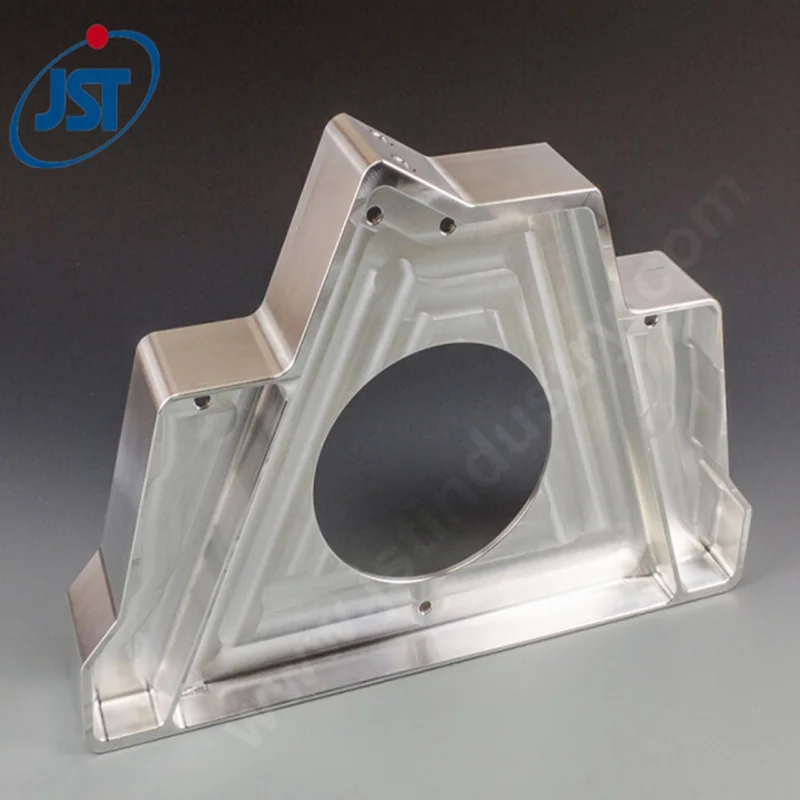

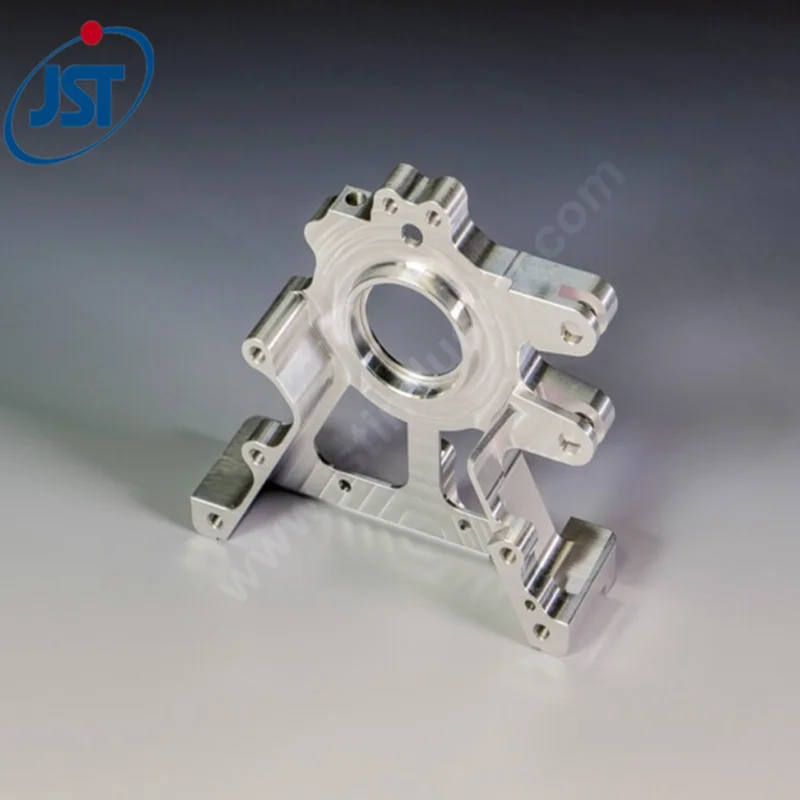

In diesem Leitfaden werden die wichtigsten Aspekte bei der Auswahl eines CNC-Fräsmaterial. Es gibt keine einheitliche Antwort für jede Situation, aber wenn man die Kompromisse versteht, wird die Entscheidungsfindung wesentlich klarer.

Warum die Materialauswahl beim CNC-Fräsen wichtig ist

Der Werkstoff ist nicht nur das Material, aus dem das Teil hergestellt wird. Es bestimmt die Bearbeitungsparameter, den Werkzeugverschleiß, die erreichbaren Toleranzen, die Qualität der Oberflächenbearbeitung und die Kosten pro Teil. Zwei geometrisch identische Konstruktionen können je nach Materialwahl sehr unterschiedliche Produktionskosten haben.

Nachgelagerte Effekte von Materialentscheidungen

Die Wahl des falschen CNC-Fräsmaterials führt zu Problemen, die sich auf den gesamten Produktionsprozess auswirken:

Schwierig zu bearbeitende Materialien die Zykluszeit und die Werkzeugkosten erhöhen.

Ungeeignete Materialeigenschaften für die Anwendung kann zu einem Versagen der Teile im Einsatz führen.

Übermäßig schwere Materialien unnötige Versandkosten verursachen und die Handhabung bei der Montage erschweren.

Probleme mit der Verfügbarkeit in der Lieferkette mit einem bestimmten CNC-Fräsmaterial kann zu erheblichen Projektverzögerungen führen.

Eine intelligente Materialauswahl beim CNC-Fräsen berücksichtigt daher das Gesamtbild - nicht nur, ob ein Material technisch eine Spezifikation erfüllt, sondern ob es für den Lebenszyklus des Teils praktisch, wirtschaftlich und logistisch sinnvoll ist.

Gängige Materialkategorien beim CNC-Fräsen

Werkstoffe lassen sich grob in Metalle und Kunststoffe unterteilen, wobei jede Kategorie Dutzende spezifischer Optionen enthält. Ein Verständnis der allgemeinen Kategorien hilft, das Feld einzugrenzen, bevor man sich mit den einzelnen Sorten beschäftigt.

| Material | Wichtige Eigenschaften | Gemeinsame Anwendungen | Relative Kosten |

|---|---|---|---|

| Aluminium 6061 | Leicht, korrosionsbeständig, ausgezeichnete Bearbeitbarkeit | Allgemeine Zwecke, Gehäuse, Vorrichtungen | Niedrig |

| Aluminium 7075 | Hohes Festigkeits-Gewichts-Verhältnis, gute Ermüdungsfestigkeit | Luft- und Raumfahrt, hochbeanspruchte Komponenten | Mittel |

| Rostfreier Stahl 304 | Korrosionsbeständig, gute Festigkeit | Lebensmittelausrüstung, Medizin, Marine | Mittel |

| Rostfreier Stahl 316 | Hervorragende Korrosionsbeständigkeit | Chemische Belastung, Marine, medizinische Implantate | Mittel-Hoch |

| Kohlenstoffstahl 1018 | Gut bearbeitbar, schweißbar, einsatzhärtbar | Strukturelle Teile, Wellen, Vorrichtungen | Niedrig |

| Kohlenstoffstahl 4140 | Hohe Festigkeit, wärmebehandelbar | Zahnräder, Werkzeuge, hochbeanspruchte Komponenten | Niedrig bis mittel |

| Messing C360 | Ausgezeichnete Bearbeitbarkeit, korrosionsbeständig | Beschläge, elektrische Bauteile, dekorative | Mittel |

| Titan Grad 5 | Außergewöhnliche Festigkeit im Verhältnis zum Gewicht, biokompatibel | Luft- und Raumfahrt, medizinische Implantate | Hoch |

Aluminium dominiert die CNC-Fräsbearbeitung aus guten Gründen - es lässt sich hervorragend bearbeiten, kostet relativ wenig und eignet sich für eine breite Palette von Anwendungen. Stähle bieten eine höhere Festigkeit und Härte, wenn Aluminium nicht ausreicht. Titan eignet sich für Nischenanwendungen, bei denen nichts anderes eine angemessene Leistung erbringt.

Kunststoff-Optionen

Technische Kunststoffe haben bei der Materialauswahl für das CNC-Fräsen einen bedeutenden Platz eingenommen:

- Delrin (Acetal) - ausgezeichnete Dimensionsstabilität, geringe Reibung, leicht zu bearbeiten

- HDPE - chemikalienbeständig, schlagfest, sehr preiswert

- Nylon - gute Verschleißfestigkeit, gewisse Bedenken hinsichtlich der Feuchtigkeitsaufnahme

- PEEK - außergewöhnliche mechanische Eigenschaften, teuer, schwierig zu beschaffen

- Polycarbonat - schlagfest, optisch klare Optionen verfügbar

- PTFE (Teflon) - extrem reibungsarm, chemisch inert, weich

Kunststoffe wiegen weniger, sind von Natur aus korrosionsbeständig und kosten oft weniger als Metalle. Allerdings fehlt ihnen die Festigkeit, Steifigkeit und Temperaturbeständigkeit, die Metalle bieten. Die Anwendung bestimmt, welche Kompromisse wichtig sind.

Schlüsselfaktoren bei der Auswahl von CNC-Fräsmaterial

Mechanische Anforderungen

Beginnen Sie mit den Grundlagen:

- Welchen Belastungen wird das Teil ausgesetzt sein? (Spannung, Druck, Scherung, Ermüdung)

- Welche Steifigkeit ist erforderlich?

- Gibt es Anforderungen an die Härte oder die Verschleißfestigkeit?

- Welchen Temperaturen wird das Teil ausgesetzt sein?

- Ist Stoßfestigkeit wichtig?

Eine Halterung, die nur geringfügig belastet wird, hat andere Anforderungen als ein ständig beanspruchtes Zahnrad. Eine Überspezifizierung führt zu unnötigen Kosten. Eine Unterspezifizierung führt zum Versagen.

Umweltbezogene Überlegungen

Wo das Teil lebt, ist ebenso wichtig wie die Kräfte, die es erfährt:

- Nässe oder Feuchtigkeit ausgesetzt

- Chemikalienkontakt (Säuren, Lösungsmittel, Kraftstoffe)

- UV-Belichtung für Außenanwendungen

- Temperaturextreme (heiß oder kalt)

- Elektrische Leitfähigkeit oder Isolationsbedarf

Edelstahl ist für den Einsatz im Meer geeignet. Aluminium eignet sich gut für den Innenbereich, benötigt aber im Außenbereich eine Schutzbeschichtung. Bestimmte Kunststoffe zersetzen sich unter UV-Einwirkung schnell. Die Anpassung des Materials an die Umgebung verhindert ein vorzeitiges Versagen.

Bearbeitbarkeit und Kosten

Einige Materialien für CNC-Fräsen Bearbeitung von Teilen Maschine wie Butter. Andere kämpfen mit jedem Schnitt. Der Unterschied wirkt sich erheblich auf die Produktionskosten aus.

Bei den üblichen CNC-Frästeilen lassen sich Aluminiumlegierungen im Allgemeinen schnell und mit minimalem Werkzeugverschleiß bearbeiten. Rostfreie Stähle erfordern langsamere Vorschübe, steifere Aufspannungen und verschleißen die Werkzeuge schneller. Titan erfordert spezielle Kenntnisse, Werkzeuge und Geduld. Diese Unterschiede in der Bearbeitbarkeit machen sich direkt im Angebotspreis für die fertigen Teile bemerkbar.

Auch bei den Materialkosten selbst gibt es große Unterschiede. Titan kann zehnmal so viel pro Pfund kosten wie Aluminium - und es dauert oft wesentlich länger, es zu präzisen CNC-Frästeilen zu verarbeiten. Die kombinierte Auswirkung von Rohstoffkosten und Bearbeitungszeit auf den Endpreis des Teils wird schnell dramatisch.

Praktische Tipps für die Materialauswahl beim CNC-Fräsen

Häufig geltende Empfehlungen

- Standardmäßig wird 6061-T6-Aluminium verwendet, wenn keine besonderen Anforderungen gestellt werden - es ist aus gutem Grund das Arbeitspferd.

- Ziehen Sie 7075-T6 in Betracht, wenn die Festigkeit von Aluminium nicht ausreicht, das Gewicht aber wichtig ist.

- Verwenden Sie 304 Edelstahl für allgemeine Korrosionsbeständigkeit, 316 bei starker Belastung.

- Spezifizieren Sie frei bearbeitbare Sorten (wie 303 Edelstahl oder 360 Messing), wenn die Bearbeitbarkeit wichtiger ist als andere Eigenschaften.

- Übersehen Sie nicht die Kunststoffe - sie lösen viele Probleme, die Metalle nicht wirtschaftlich lösen können

Zu vermeidende Fehler

- Festlegung von teuren Materialien “zur Sicherheit” ohne tatsächlichen Bedarf

- Die Nichtbeachtung der Bearbeitbarkeit wirkt sich auf Kosten und Vorlaufzeit aus

- Vergessen Sie die Endbearbeitung - manche Materialien vertragen bestimmte Behandlungen nicht

- Auswahl der Materialien auf der Grundlage früherer Gewohnheiten und nicht der aktuellen Anforderungen

FAQ

Welches ist das am häufigsten verwendete CNC-Fräsmaterial?

Aluminium 6061-T6 dominiert die CNC-Fräsbearbeitung in allen Branchen. Es bietet eine hervorragende Bearbeitbarkeit, gute Korrosionsbeständigkeit, angemessene Festigkeit und relativ niedrige Kosten. Das Material lässt sich problemlos eloxieren und mit anderen Oberflächenbehandlungen versehen, lässt sich schnell und ohne übermäßigen Werkzeugverschleiß bearbeiten und eignet sich für alles, von Prototypen bis zur Produktion. Wenn die Anforderungen nicht ausdrücklich einen anderen Werkstoff verlangen, ist 6061 in der Regel sinnvoll.

Wie wirkt sich die Materialauswahl auf die Kosten des CNC-Fräsens aus?

Das Material wirkt sich über drei Hauptkanäle auf die Kosten aus: Rohmaterialpreis, Bearbeitungszeit und Werkzeugverbrauch. Schwierige Werkstoffe wie rostfreier Stahl oder Titan erfordern langsamere Schnittgeschwindigkeiten, häufigere Werkzeugwechsel und manchmal spezielle Ausrüstungen - all das verursacht zusätzliche Kosten, die über den höheren Materialpreis hinausgehen. Aluminiumteile können bei identischer Geometrie allein aufgrund der unterschiedlichen Bearbeitbarkeit die Hälfte dessen kosten, was Edelstahlteile kosten.

Kann jedes Material CNC-gefräst werden?

Die meisten technischen Werkstoffe können CNC-gefräst werden, aber einige stellen eine große Herausforderung dar. Sehr weiche Materialien wie reines Kupfer oder Blei verkleben die Werkzeuge. Sehr harte Materialien erfordern spezielle Werkzeuge und starre Aufbauten. Bei spröden Materialien besteht die Gefahr des Abplatzens. Verbundwerkstoffe verursachen besondere Probleme mit Faserauszug und Werkzeugverschleiß. Technisch möglich und praktisch ratsam sind nicht immer dasselbe.