精密機械加工サービス

JST精密加工サービスの能力

JSTは先進的な機械設備と精密加工技術を駆使して、お客様の部品サイズ、形状、表面品質に対する厳しい要求を満たします。精密加工サービスでは通常、CNC工作機械(CNCフライス盤、CNC旋盤、CNCグラインダーなど)を使用して加工を行い、部品がお客様の精度要求を満たすことができるようにします。これらのCNC工作機械は、あらかじめプログラムされた指示に従って複雑な機械加工を自動的に行うことができ、部品の幾何学的寸法、表面仕上げ、形状精度を保証します。.

What is Precision Machining?

Precision machining is a subtractive manufacturing process where computer-controlled machine tools remove material from a workpiece to create parts with extremely high dimensional accuracy, complex geometries, and superior surface finishes. At JST, our precision CNC machining services utilize a suite of advanced equipment—including multi-axis CNC milling machines, CNC lathes, CNC grinders, and mill-turn centers—all operating under pre-programmed instructions. This ensures every component meets exact specifications for geometry, tolerance, and surface quality. We specialize in producing mission-critical parts for industries where failure is not an option, such as aerospace, automotive, medical devices, and precision optics.

Precision Machining Technology We Provide

CNCフライス加工

CNCフライス加工は、CNCフライス盤によって自動化される一般的なCNC加工技術である。.

平面、曲面、穴、その他の形状の部品加工に適しており、高精度、高効率を実現できる。.

CNCフライス加工には通常、縦型フライス加工、縦型・横型回転テーブルフライス加工、門型フライス加工などがあり、さまざまな形状やサイズの部品加工のニーズに対応できる。.

CNC旋盤加工

CNC旋盤加工は、CNC旋盤を利用した自動加工技術で、回転対称部品の加工に適している。.

旋削加工、ボーリング加工、皿加工、ねじ切り加工など、高精度な外径・内径加工を実現する。.

CNC旋盤加工は、一般的にシャフト部品、スリーブ部品、ナット部品などの加工に使用されます。.

JST can process parts samples through CNC turning technology. These samples may include different types of parts such as outer diameter processing, inner diameter processing, thread processing, etc. At the same time, we have rich processing capabilities and experience, such as shaft parts, sleeve parts, nut parts, etc.

精密研削

精密研削とは、研削工具を用いて工作物を高精度に加工する技術である。.

It can realize highly accurate control of the size, shape, and surface quality of the parts, and is usually used for processing parts with high hardness and high precision requirements.

Precision grinding usually includes flat grinding, external grinding, internal grinding, surface grinding, and other forms.

JST processes part samples through precision grinding technology. These samples may include parts with flat surfaces, precise dimensions, and complex shapes. In terms of processing capabilities, we have different forms of precision grinding processing capabilities and quality control levels such as surface grinding, cylindrical grinding, internal cylindrical grinding, and surface grinding.

旋盤・フライス複合加工

主にCNC精密自動旋盤または旋盤とフライス盤の複合設備を使用し、旋盤、フライス、ドリル、ボーリング、タッピング、彫刻などの複合加工を一度に完成させることができ、主に精密金物、シャフト型非標準部品のバッチ加工に使用される。.

JST uses state-of-the-art CNC precision automatic lathes or mill-turning equipment, which are capable of turning, milling, drilling, boring, tapping, engraving, and other processes in a single pass to meet your processing needs for complex parts. This technology is mainly used for batch machining of precision hardware parts, non-standard parts, and so on. With our Turning-Milling Compound Machining, you can get parts with complex contours, high precisio,n and quality.

マイクロマシニング

マイクロマシニングとは、小さな工作物の加工を指す。マイクロマシニングは、医療機器やエレクトロニクスの分野でよく使われている。マイクロマシニング加工で作られた部品は、顕微鏡による観察が必要な場合が多い。マイクロマシニングに使用される工具の直径は0.001インチと小さい。マイクロマシニング技術は、複雑な形状のマイクロコンポーネントを製造できる、非常に柔軟なプロセスである。.

Micromachining is one of our specialties in the medical device and electronics fields. We use micromachining technology to machine small workpieces, which often require extreme precision and meticulous finishing. Using state-of-the-art equipment and processes, we are able to machine tiny, high-precision parts with tool diameters as small as 0.001 inches. With our Micro Machining technology, you can obtain micro-sized, high-precision parts that have a wide range of applications in areas such as medical devices and electronic equipment.

All Precision Machining Materials Parameter

| いや。. | 素材 | 説明 |

|---|---|---|

| 1 | 1018 スチール | ジェネラル・パーポープ1018鋼は炭素鋼の中で最も優れた鋼である。低炭素のため延性があり、成形や溶接に適している。. |

| 2 | 合金鋼 4140 | 追加クロムがこの鋼の耐食性と耐欠損性を高めている。. |

| 3 | アルミニウム 2024-T3 | 2024アルミニウムは、ギア、シャフト、ファスナーなど、高い強度対重量比が求められる場合に使用されます。非磁性で熱処理が可能です。. |

| 4 | アルミニウム 5052 | 板金用途によく使用される耐食性アルミニウム。. |

| 5 | アルミニウム 6061-T6 | アルミニウム6061は加工が容易で軽量なため、試作品や軍事、航空宇宙用途に最適です。. |

| 6 | アルミニウム 6063-T5 | 建築用トリム、手すり、ドアフレームとして屋外でよく使用される6063アルミニウムは、3003よりも加工性に優れています。非磁性で熱処理が可能です。. |

| 7 | アルミニウム 7075-T6 | より硬く、より強度の高いアルミニウム合金で、高応力部品に適している。. |

| 8 | ASTM A36 | 汎用熱延鋼板。構造用、工業用に最適。. |

| 9 | 真鍮 C360 | 機械加工性の高い黄銅。歯車、継手、バルブ、ネジなどの試作に最適。. |

| 10 | 銅101 | 一般に無酸素銅として知られるこの合金は、導電性に優れています。. |

| 11 | ステンレス鋼 17-4 | 高強度で耐食性に優れたステンレス合金。熱処理が容易。一般的に医療機器に使用される。. |

| 12 | ステンレス・スチール303 | 機械加工可能な耐食性材料。. |

| 13 | ステンレス304 | 機械加工可能な耐食性材料。. |

| 14 | ステンレス鋼420 | ステンレス410よりも炭素含有量が多く、熱処理により硬度と強度が向上。耐食性、耐熱性、強度が向上しています。. |

| 15 | チタン・グレード2 | 高強度、軽量、高熱伝導性。航空宇宙産業や自動車産業の用途に最適。. |

| 16 | 亜鉛シート合金 500 | 連続鋳造合金。電気伝導性が良く、耐食性に優れている。塗装、メッキ、陽極酸化処理が容易。. |

| 17 | アセタール(ホワイト/ブラック) | 耐湿性、耐摩耗性、低摩擦性に優れたアセタール樹脂。. |

| 18 | アクリル(PMMA) | 透明なガラスのようなプラスチック。耐摩耗性に優れる。屋外での使用に最適。. |

| 19 | ブラックABS | 高強度エンジニアリングプラスチック。. |

| 20 | ナイロン6/6 | 機械的強度、剛性、耐熱性、耐薬品性に優れている。. |

| 21 | 覗き見 | 優れた引張強度を提供するPEEKは、高温、高応力用途で金属部品の軽量代替品としてよく使用される。耐薬品性、耐摩耗性、耐湿性にも優れています。. |

| 22 | ポリカーボネート(PC) | 透明または着色された、軽量で機械加工が可能なガラスのようなプラスチック。. |

| 23 | PTFE(テフロン) | この素材は、耐薬品性と極端な温度での性能に関しては、ほとんどのプラスチックを凌ぐ。ほとんどの溶剤に耐性があり、優れた電気絶縁体です。. |

Surface Finishes for Precision Machining Parts

機械加工

CNCによるデフォルトのサーフェス、目に見えるツールマーク、ツールとパラメータで設定された粗さ

スムーズ

研磨ツール/メディアが表層を除去し、粗さと欠陥を減らす

ビーズブラスト

微細なガラスビーズ/メディアが滑らかなマット/サテン仕上げを作り出し、ツールマークを除去する。

陽極酸化処理

天然Al酸化物の電気化学的増粘;透明または染色;耐食性付与

研磨

材料を機械的に除去し、平滑/光沢のある、または鏡のような表面を作る。

パウダーコーティング

ドライパウダーを静電的に塗布し硬化させる。

ブラッシング

研磨ベルト/ブラシは、均一な方向性のテクスチャーを作り出し、サテン/マットな外観に仕上げる。

電気めっき

微細なガラスビーズ/メディアによるブラスト、ツールマークと表面の欠陥を除去、スムース、マット、サテン仕上げ

不動態化

ステンレス・金属の化学処理;遊離鉄を除去し、耐食性を向上させる。

熱処理

加熱・冷却により硬度・強度・靭性を変化させ、外層を硬化させる。

電解研磨

電気化学的除去は平滑にし、明るくする; 高光沢、反射; 腐食抵抗を改善する。.

クロメート処理

Alへの化成皮膜処理;耐食性と塗装プライマーを提供

サンドブラスト

研磨媒体(砂、Al₂O₃など)による洗浄/テクスチャー;ビーズブラストよりも粗い。

タンブリング

研磨メディアを使用した振動仕上げ:複雑で小さな部品の研磨、バリ取り、平滑化

レーザー彫刻

レーザービームは、永久的なマーキング(ロゴ、テキスト、シリアル番号)をエッチングします。

ブラックオキサイド

スチールにケミカルコーティングを施し、ブラックマット仕上げ。

精密加工プロセス

JST’s systematic precision machining approach ensures reliability, quality, and transparency from concept to delivery.

- Requirements Analysis & DFM Feedback: We begin by collaborating with you to understand your part's function, application, and critical requirements. Our engineering team performs a detailed analysis of your drawings or CAD models, providing Design for Manufacturability (DFM) feedback to optimize for cost, performance, and lead time.

- Material Selection & Process Planning: Based on the analysis, we recommend the optimal material (aluminum, stainless steel, titanium, brass, plastics) and design a detailed machining process. This includes selecting the right CNC machines, cutting tools, fixturing, and defining precise cutting parameters for each operation.

- CNC Programming & Setup: Our programmers create efficient, error-free toolpaths using advanced CAM software. Machinists then perform meticulous machine setup, including tool calibration and first-article verification, to ensure the process starts correctly.

- Multi-Technology Machining Execution: The part is manufactured using the most suitable precision machining services, which may involve: CNC Milling/Turning, Turning-Milling Compound Machining, Precision Grinding and Micro-Machining.

- Comprehensive Quality Assurance: Quality is integrated at every stage. We employ a First Article Inspection (FAI) and in-process checks using precision equipment like CMMs, optical comparators, and surface profilometers to validate all dimensions and tolerances against your specifications.

- Surface Finishing & Final Delivery: We apply specified secondary finishes (anodizing, passivation, plating, polishing) as required. Parts are carefully packaged to prevent damage and shipped according to your schedule, complete with full inspection documentation.

Precision Machining Parts We Can Process

JST’s comprehensive CNC precision machining service portfolio handles a vast range of parts across multiple advanced technologies.

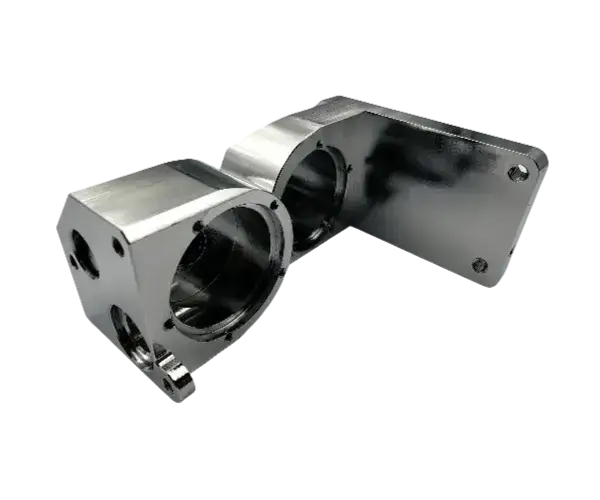

CNC Milled & Turned Parts: We machine high-tolerance components such as complex housings, brackets, shafts, sleeves, and connectors from various materials, ensuring precise fits and functionality.

Parts from Turning-Milling Compound Machining: Ideal for complex, high-value components like precision shafts with off-center features, valve bodies, and multi-faced fittings. This technology consolidates operations, ensuring exceptional accuracy and faster turnaround for batch production of non-standard parts.

Parts from Precision Grinding: We deliver parts requiring the highest level of flatness, roundness, or surface finish. This includes gauge blocks, precision spacers, hydraulic components, and optical mounts, where tolerances are held within microns.

Micro-Machined Parts: A specialty for the medical and electronics sectors. We produce tiny, intricate components such as surgical tool tips, micro-fluidic devices, sensor housings, and miniature connectors, where extreme precision on a minuscule scale is critical.

申し込み

精密CNCフライスパーツの用途はほぼ無限です。航空宇宙、自動車から医療、家電に至るまで、当社の専門技術がどのように各業界で応用されているかをご覧ください。.

ヘルプセンター

よくあるご質問

Q: CNCフライス加工の標準公差はどのくらいですか?

A: 当社では、機械加工において±0.005インチ(±0.127mm)の標準公差を日常的に確保していますが、部品の形状や材質によっては、さらに厳しい公差を達成することも可能です。お客様の図面を拝見し、実現可能性を確認した上で、仕様を満たすための最も効率的な方法をご提案いたします。.

Q: 見積もりや製造に使用できるファイル形式は何ですか?

A: STEPまたはIGES形式の3Dソリッドモデルと、重要な寸法、公差、材料、仕上げの要件を明確に指定したPDFまたはDWG形式の2D図面を優先します。これにより、正確で迅速なお見積もりが可能になります。.

Q: 試作と大量生産の両方に対応できますか?

A: もちろんです。当社の柔軟な製造セットアップとワークフローは、試作品1個から長期生産バッチまで、あらゆるボリュームのプロジェクトを効率的に管理できるように設計されており、全体を通して一貫した品質を保証します。.

Q: 機械加工された部品の品質はどのように保証されていますか?

A: 品質はすべての段階で不可欠です。当社では、一次製品検査(FAI)プロセスを採用し、工程内検査および最終検査にCMM、ノギス、表面試験機などの精密測定機器を活用しています。部品の適合性を証明するために、詳細な検査報告書を提供することができます。.

Q: 通常のリードタイムはどのくらいですか?

A: リードタイムは部品の複雑さ、数量、現在の工場スケジュールによって異なります。一般的に、プロトタイプは最短1~2週間で納品可能です。弊社では、プロジェクト開始前およびプロジェクト全体を通して、タイムラインについて明確なコミュニケーションを取ることを優先しています。.

必要なガイド

Getting parts made sounds simple enough. Send a drawing, receive finished components. But anyone who’s actually gone through the process knows there’s considerably more happening between those two points. Understanding

How To Choose Surface Finishes For CNC Milled Parts

The machining is done. Parts come off the machine looking decent, maybe even pretty good. But here’s the thing — that as-machined surface isn’t always the final answer. Sometimes it’s