Servizio di lavorazione di precisione

Capacità del servizio di lavorazione di precisione JST

JST utilizza attrezzature meccaniche avanzate e tecnologie di lavorazione di precisione per soddisfare i severi requisiti dei clienti in termini di dimensioni, forma e qualità della superficie dei pezzi. I servizi di lavorazione di precisione utilizzano solitamente macchine utensili CNC (come fresatrici CNC, torni CNC, smerigliatrici CNC, ecc.) per la lavorazione, per garantire che i pezzi possano soddisfare i requisiti di precisione del cliente. Queste macchine utensili CNC sono in grado di eseguire automaticamente operazioni di lavorazione complesse in base a istruzioni pre-programmate, garantendo le dimensioni geometriche, la finitura superficiale e la precisione della forma dei pezzi.

What is Precision Machining?

Precision machining is a subtractive manufacturing process where computer-controlled machine tools remove material from a workpiece to create parts with extremely high dimensional accuracy, complex geometries, and superior surface finishes. At JST, our precision CNC machining services utilize a suite of advanced equipment—including multi-axis CNC milling machines, CNC lathes, CNC grinders, and mill-turn centers—all operating under pre-programmed instructions. This ensures every component meets exact specifications for geometry, tolerance, and surface quality. We specialize in producing mission-critical parts for industries where failure is not an option, such as aerospace, automotive, medical devices, and precision optics.

Precision Machining Technology We Provide

Fresatura CNC

La fresatura CNC è una tecnologia di lavorazione CNC comune che viene automatizzata attraverso le fresatrici CNC.

È adatto alla lavorazione di superfici piane, curve, fori e altre forme di pezzi, e può realizzare un'elevata precisione e un'alta efficienza.

La fresatura CNC comprende solitamente la fresatura verticale, la fresatura verticale e orizzontale a tavola rotante, la fresatura a portale e altre forme, in grado di soddisfare le esigenze di lavorazione di pezzi di diverse forme e dimensioni.

Tornitura CNC

La tornitura CNC è una tecnologia che utilizza torni CNC per la lavorazione automatizzata ed è adatta alla lavorazione di pezzi a rotazione simmetrica.

Può realizzare lavorazioni ad alta precisione del diametro esterno e interno, tra cui tornitura, alesatura, svasatura, filettatura e altre operazioni.

La tornitura CNC è comunemente utilizzata per la lavorazione di parti di alberi, manicotti, dadi e così via.

JST can process parts samples through CNC turning technology. These samples may include different types of parts such as outer diameter processing, inner diameter processing, thread processing, etc. At the same time, we have rich processing capabilities and experience, such as shaft parts, sleeve parts, nut parts, etc.

Rettifica di precisione

La rettifica di precisione è una tecnologia che utilizza utensili di rettifica per lavorare i pezzi con elevata precisione.

It can realize highly accurate control of the size, shape, and surface quality of the parts, and is usually used for processing parts with high hardness and high precision requirements.

Precision grinding usually includes flat grinding, external grinding, internal grinding, surface grinding, and other forms.

JST processes part samples through precision grinding technology. These samples may include parts with flat surfaces, precise dimensions, and complex shapes. In terms of processing capabilities, we have different forms of precision grinding processing capabilities and quality control levels such as surface grinding, cylindrical grinding, internal cylindrical grinding, and surface grinding.

Tornitura-fresatura Lavorazione composta

Utilizzando principalmente torni automatici di precisione CNC o attrezzature di tornitura-fresatura composte, è in grado di completare lavorazioni composte come la tornitura, la fresatura, la foratura, l'alesaggio, la maschiatura e l'incisione in una sola volta, utilizzate principalmente per la lavorazione in lotti di hardware di precisione, parti non standard di tipo albero.

JST uses state-of-the-art CNC precision automatic lathes or mill-turning equipment, which are capable of turning, milling, drilling, boring, tapping, engraving, and other processes in a single pass to meet your processing needs for complex parts. This technology is mainly used for batch machining of precision hardware parts, non-standard parts, and so on. With our Turning-Milling Compound Machining, you can get parts with complex contours, high precisio,n and quality.

Microlavorazione

La microlavorazione si riferisce alla lavorazione di pezzi di piccole dimensioni. La microlavorazione è comunemente utilizzata nei settori dei dispositivi medici e dell'elettronica. I pezzi prodotti con processi di microlavorazione richiedono spesso l'osservazione al microscopio. Il diametro degli utensili utilizzati per la microlavorazione può essere pari a 0,001 pollici. La tecnologia di microlavorazione è un processo molto flessibile che può produrre forme complesse di microcomponenti.

Micromachining is one of our specialties in the medical device and electronics fields. We use micromachining technology to machine small workpieces, which often require extreme precision and meticulous finishing. Using state-of-the-art equipment and processes, we are able to machine tiny, high-precision parts with tool diameters as small as 0.001 inches. With our Micro Machining technology, you can obtain micro-sized, high-precision parts that have a wide range of applications in areas such as medical devices and electronic equipment.

All Precision Machining Materials Parameter

| No. | Materiale | Descrizione |

|---|---|---|

| 1 | 1018 Acciaio | L'acciaio General purpope 1018 è il più importante tra gli acciai al carbonio. Il basso contenuto di carbonio rende questo acciaio duttile e adatto alla formatura e alla saldatura. |

| 2 | Acciaio legato 4140 | Il cromo aggiuntivo rende questo acciaio resistente alla corrosione e alla frattura. |

| 3 | Alluminio 2024-T3 | L'alluminio 2024 viene utilizzato quando è richiesto un elevato rapporto resistenza/peso, ad esempio per ingranaggi, alberi e dispositivi di fissaggio. Non è magnetico e può essere trattato termicamente. |

| 4 | Alluminio 5052 | Alluminio resistente alla corrosione, spesso utilizzato in applicazioni su lamiera. |

| 5 | Alluminio 6061-T6 | L'alluminio 6061 è facilmente lavorabile e leggero, perfetto per prototipi e applicazioni militari e aerospaziali. |

| 6 | Alluminio 6063-T5 | Comunemente utilizzato all'esterno come rifiniture architettoniche, ringhiere e telai di porte, l'alluminio 6063 ha una migliore lavorabilità rispetto al 3003. È amagnetico e può essere trattato termicamente. |

| 7 | Alluminio 7075-T6 | Lega di alluminio più dura e resistente, ideale per le parti sottoposte a forti sollecitazioni. |

| 8 | ASTM A36 | Lamiera d'acciaio laminata a caldo per usi generici. Ideale per applicazioni strutturali e industriali. |

| 9 | Ottone C360 | Ottone altamente lavorabile. Ottimo per la prototipazione di ingranaggi, raccordi, valvole e viti. |

| 10 | Rame 101 | Comunemente nota come rame senza ossigeno, questa lega è ottima per la conducibilità elettrica. |

| 11 | Acciaio inox 17-4 | Una lega di acciaio inossidabile ad alta resistenza alla corrosione. Facilmente trattabile termicamente. Tipicamente utilizzata nelle apparecchiature mediche. |

| 12 | Acciaio inox 303 | Un materiale lavorabile e resistente alla corrosione. |

| 13 | Acciaio inox 304 | Un materiale lavorabile e resistente alla corrosione. |

| 14 | Acciaio inox 420 | Contiene più carbonio rispetto all'inox 410 per aumentare la durezza e la resistenza al trattamento termico. Offre una lieve resistenza alla corrosione, un'elevata resistenza al calore e una maggiore forza. |

| 15 | Titanio grado 2 | Alta resistenza, peso ridotto ed elevata conducibilità termica. Ideale per applicazioni nell'industria aerospaziale e automobilistica. |

| 16 | Foglio di zinco Lega 500 | Lega a colata continua. Ha una buona conducibilità elettrica ed è altamente resistente alla corrosione. Questa lega è facilmente trattabile per la verniciatura, la placcatura e l'anodizzazione. |

| 17 | Acetale (bianco/nero) | Resina acetalica con buona resistenza all'umidità, elevata resistenza all'usura e basso attrito. |

| 18 | Acrilico (PMMA) | Una plastica trasparente simile al vetro. Buone proprietà antiusura. Ottimo per l'uso all'aperto. |

| 19 | ABS nero | Plastica ingegneristica ad alta resistenza, utilizzata per molti prodotti commerciali. |

| 20 | Nylon 6/6 | Offre maggiore resistenza meccanica, rigidità, buona stabilità al calore e/o resistenza chimica. |

| 21 | SETTIMANA | Grazie all'eccellente resistenza alla trazione, il PEEK è spesso utilizzato come sostituto leggero delle parti metalliche in applicazioni ad alta temperatura e ad alta sollecitazione. Il PEEK resiste agli agenti chimici, all'usura e all'umidità. |

| 22 | Policarbonato (PC) | Una plastica trasparente o colorata, leggera e simile al vetro, che può essere lavorata. |

| 23 | PTFE (Teflon) | Questo materiale supera la maggior parte delle plastiche per quanto riguarda la resistenza chimica e le prestazioni a temperature estreme. Resiste alla maggior parte dei solventi ed è un eccellente isolante elettrico. |

Surface Finishes for Precision Machining Parts

As-Machined

Default surface from CNC; visible tool marks; roughness set by tool & parameters

Smooth

Abrasive tools/media remove top layer, reducing roughness & imperfections

Granigliatura

Fine glass beads/media create smooth matte/satin finish; removes tool marks

Anodizzazione

Electrochemical thickening of natural Al oxide; clear or dyed; adds corrosion resistance

Polishing

Mechanical removal of material to create smooth/glossy or mirror-like surface

Rivestimento in polvere

Dry powder applied electrostatically & cured; durable, uniform, protective layer

Brushing

Abrasive belts/brushes produce uniform directional texture; satin/matte look

Electroplating

Blast with fine glass beads/media, removes tool marks & surface imperfections; mooth, matte, satin finish

Passivazione

Chemical treatment for stainless/metals; removes free iron, enhances corrosion resistance

Trattamento termico

Heating & cooling to alter hardness/strength/toughness; hardens outer layer

Electropolishing

Electrochemical removal smoothes & brightens; high-gloss, reflective; improves corrosion res.

Chromating

Chemical conversion coating on Al; provides corrosion resistance & paint primer

Sandblasting

Abrasive media (sand, Al₂O₃, etc.) cleans/textures; rougher than bead blasting

Tumbling

Vibratory finishing with abrasive media; polishes, deburrs, smooths complex/small parts

Laser Engraving

Laser beam etches permanent markings (logos, text, serial numbers); no overall finish change

Black Oxide

Chemical coating on steel yields black matte finish; moderate corrosion & glare reduction

Processo di lavorazione di precisione

JST’s systematic precision machining approach ensures reliability, quality, and transparency from concept to delivery.

- Requirements Analysis & DFM Feedback: We begin by collaborating with you to understand your part's function, application, and critical requirements. Our engineering team performs a detailed analysis of your drawings or CAD models, providing Design for Manufacturability (DFM) feedback to optimize for cost, performance, and lead time.

- Material Selection & Process Planning: Based on the analysis, we recommend the optimal material (aluminum, stainless steel, titanium, brass, plastics) and design a detailed machining process. This includes selecting the right CNC machines, cutting tools, fixturing, and defining precise cutting parameters for each operation.

- CNC Programming & Setup: Our programmers create efficient, error-free toolpaths using advanced CAM software. Machinists then perform meticulous machine setup, including tool calibration and first-article verification, to ensure the process starts correctly.

- Multi-Technology Machining Execution: The part is manufactured using the most suitable precision machining services, which may involve: CNC Milling/Turning, Turning-Milling Compound Machining, Precision Grinding and Micro-Machining.

- Comprehensive Quality Assurance: Quality is integrated at every stage. We employ a First Article Inspection (FAI) and in-process checks using precision equipment like CMMs, optical comparators, and surface profilometers to validate all dimensions and tolerances against your specifications.

- Surface Finishing & Final Delivery: We apply specified secondary finishes (anodizing, passivation, plating, polishing) as required. Parts are carefully packaged to prevent damage and shipped according to your schedule, complete with full inspection documentation.

Precision Machining Parts We Can Process

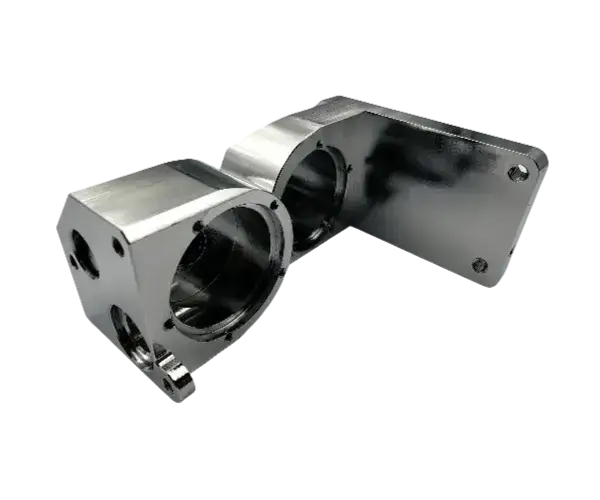

JST’s comprehensive CNC precision machining service portfolio handles a vast range of parts across multiple advanced technologies.

CNC Milled & Turned Parts: We machine high-tolerance components such as complex housings, brackets, shafts, sleeves, and connectors from various materials, ensuring precise fits and functionality.

Parts from Turning-Milling Compound Machining: Ideal for complex, high-value components like precision shafts with off-center features, valve bodies, and multi-faced fittings. This technology consolidates operations, ensuring exceptional accuracy and faster turnaround for batch production of non-standard parts.

Parts from Precision Grinding: We deliver parts requiring the highest level of flatness, roundness, or surface finish. This includes gauge blocks, precision spacers, hydraulic components, and optical mounts, where tolerances are held within microns.

Micro-Machined Parts: A specialty for the medical and electronics sectors. We produce tiny, intricate components such as surgical tool tips, micro-fluidic devices, sensor housings, and miniature connectors, where extreme precision on a minuscule scale is critical.

Applicazione

The applications for precision CNC milling parts are nearly limitless. From aerospace and automotive to medical and consumer electronics, see how our expertise has been applied across industries—and imagine how we can help bring your design to life.

Dispositivi medici

Help Center

FAQ

Q: What are your standard tolerances for CNC milling services?

A: We routinely hold standard tolerances of ±0.005 inches (±0.127 mm) for machining, with even tighter tolerances achievable based on part geometry and material. We will review your drawings to confirm feasibility and recommend the most efficient approach to meet your specifications.

Q: What file formats do you accept for part quotes and manufacturing?

A: We prefer 3D solid models in STEP or IGES format, along with 2D drawings in PDF or DWG format that clearly specify critical dimensions, tolerances, material, and finish requirements. This ensures an accurate and rapid quotation process.

Q: Can you handle both prototyping and large-scale production?

A: Absolutely. Our flexible manufacturing setup and workflow are designed to efficiently manage projects of all volumes, from single prototype pieces to long-run production batches, ensuring consistent quality throughout.

Q: How do you ensure the quality of the machined parts?

A: Quality is integral at every stage. We employ a First Article Inspection (FAI) process and utilize precision measuring equipment, including CMMs, calipers, and surface testers, for in-process and final inspections. Detailed inspection reports can be provided to certify part conformity.

Q: What is your typical lead time?

A: Lead times vary based on part complexity, quantity, and current shop schedule. Generally, prototypes can be delivered in as little as 1-2 weeks, while production timelines will be quoted accordingly. We prioritize clear communication of timelines upfront and throughout your project.

Guides You Might Need

5 Most Common Materials For CNC Milled Parts

Choosing the right material is probably one of the most consequential decisions in any machining project. Get it wrong and even perfect programming won’t save the part. Get it right

Brass Turned Parts: Essential Guide To High Quality

When it comes to precision components, brass has this reputation that precedes it. Machinists tend to favor it, engineers spec it for good reason, and manufacturers keep coming back to