Service d'usinage de précision

Capacités du service d'usinage de précision de JST

JST utilise des équipements mécaniques avancés et des technologies de traitement de précision pour répondre aux exigences strictes des clients en matière de taille, de forme et de qualité de surface des pièces. Les services d'usinage de précision utilisent généralement des machines-outils CNC (telles que des fraiseuses CNC, des tours CNC, des rectifieuses CNC, etc.) pour le traitement afin de garantir que les pièces peuvent répondre aux exigences de précision du client. Ces machines-outils à commande numérique peuvent effectuer automatiquement des opérations d'usinage complexes selon des instructions préprogrammées, garantissant ainsi la précision des dimensions géométriques, de l'état de surface et de la forme des pièces.

What is Precision Machining?

Precision machining is a subtractive manufacturing process where computer-controlled machine tools remove material from a workpiece to create parts with extremely high dimensional accuracy, complex geometries, and superior surface finishes. At JST, our precision CNC machining services utilize a suite of advanced equipment—including multi-axis CNC milling machines, CNC lathes, CNC grinders, and mill-turn centers—all operating under pre-programmed instructions. This ensures every component meets exact specifications for geometry, tolerance, and surface quality. We specialize in producing mission-critical parts for industries where failure is not an option, such as aerospace, automotive, medical devices, and precision optics.

Precision Machining Technology We Provide

Fraisage CNC

Le fraisage CNC est une technologie d'usinage CNC courante qui est automatisée au moyen de fraiseuses CNC.

Il convient au traitement des surfaces planes et incurvées, des trous et d'autres formes de pièces, et permet d'obtenir une grande précision et une grande efficacité.

Le fraisage CNC comprend généralement le fraisage vertical, le fraisage à table rotative verticale et horizontale, le fraisage à portique et d'autres formes, qui peuvent répondre aux besoins des différentes formes et tailles de traitement des pièces.

Tournage CNC

Le tournage CNC est une technologie qui utilise des tours CNC pour l'usinage automatisé et qui convient à l'usinage de pièces à symétrie de rotation.

Il peut réaliser un usinage de haute précision des diamètres extérieur et intérieur, y compris le tournage, l'alésage, le chanfreinage, le tournage de filets et d'autres opérations.

Le tournage CNC est couramment utilisé pour l'usinage de pièces d'arbres, de manchons, d'écrous, etc.

JST can process parts samples through CNC turning technology. These samples may include different types of parts such as outer diameter processing, inner diameter processing, thread processing, etc. At the same time, we have rich processing capabilities and experience, such as shaft parts, sleeve parts, nut parts, etc.

Meulage de précision

La rectification de précision est une technologie qui utilise des outils de rectification pour traiter des pièces avec une grande précision.

It can realize highly accurate control of the size, shape, and surface quality of the parts, and is usually used for processing parts with high hardness and high precision requirements.

Precision grinding usually includes flat grinding, external grinding, internal grinding, surface grinding, and other forms.

JST processes part samples through precision grinding technology. These samples may include parts with flat surfaces, precise dimensions, and complex shapes. In terms of processing capabilities, we have different forms of precision grinding processing capabilities and quality control levels such as surface grinding, cylindrical grinding, internal cylindrical grinding, and surface grinding.

Tournage-fraisage Usinage mixte

Utilisant principalement des tours automatiques de précision CNC ou des équipements de tournage-fraisage composés, il peut effectuer des traitements composés tels que le tournage, le fraisage, le perçage, l'alésage, le taraudage et la gravure en une seule fois. Il est principalement utilisé pour le traitement par lots de matériel de précision, de pièces non standard de type arbre.

JST uses state-of-the-art CNC precision automatic lathes or mill-turning equipment, which are capable of turning, milling, drilling, boring, tapping, engraving, and other processes in a single pass to meet your processing needs for complex parts. This technology is mainly used for batch machining of precision hardware parts, non-standard parts, and so on. With our Turning-Milling Compound Machining, you can get parts with complex contours, high precisio,n and quality.

Micro-usinage

Le micro-usinage désigne le traitement de petites pièces. Le micro-usinage est couramment utilisé dans les domaines des appareils médicaux et de l'électronique. Les pièces produites par les processus de micro-usinage doivent souvent être observées à l'aide d'un microscope. Le diamètre des outils utilisés pour le micro-usinage peut être aussi petit que 0,001 pouce. La technologie du micro-usinage est un processus très flexible qui peut produire des formes complexes de micro-composants.

Micromachining is one of our specialties in the medical device and electronics fields. We use micromachining technology to machine small workpieces, which often require extreme precision and meticulous finishing. Using state-of-the-art equipment and processes, we are able to machine tiny, high-precision parts with tool diameters as small as 0.001 inches. With our Micro Machining technology, you can obtain micro-sized, high-precision parts that have a wide range of applications in areas such as medical devices and electronic equipment.

All Precision Machining Materials Parameter

| Non. | Matériau | Description |

|---|---|---|

| 1 | Acier 1018 | L'acier Purpope 1018 est le plus important des aciers au carbone. La faible teneur en carbone rend cet acier ductile et adapté au formage et au soudage. |

| 2 | Acier allié 4140 | Le chrome supplémentaire rend cet acier résistant à la corrosion et à la rupture. |

| 3 | Aluminium 2024-T3 | L'aluminium 2024 est utilisé lorsqu'un rapport résistance/poids élevé est requis, par exemple pour les engrenages, les arbres et les fixations. Il est non magnétique et peut être traité thermiquement. |

| 4 | Aluminium 5052 | Aluminium résistant à la corrosion, fréquemment utilisé dans les applications de tôlerie. |

| 5 | Aluminium 6061-T6 | L'aluminium 6061 est facile à usiner et léger, parfait pour les prototypes et les applications militaires et aérospatiales. |

| 6 | Aluminium 6063-T5 | Couramment utilisé à l'extérieur pour les garnitures architecturales, les garde-corps et les cadres de porte, l'aluminium 6063 est plus facile à usiner que l'aluminium 3003. Il est amagnétique et peut être traité thermiquement. |

| 7 | Aluminium 7075-T6 | Alliage d'aluminium plus dur et plus résistant, adapté aux pièces soumises à de fortes contraintes. |

| 8 | ASTM A36 | Tôle d'acier laminée à chaud à usage général. Idéale pour les applications structurelles et industrielles. |

| 9 | Laiton C360 | Laiton hautement usinable. Idéal pour le prototypage d'engrenages, de raccords, de vannes et de vis. |

| 10 | Cuivre 101 | Communément appelé cuivre sans oxygène, cet alliage est excellent pour la conductivité électrique. |

| 11 | Acier inoxydable 17-4 | Alliage inoxydable à haute résistance à la corrosion. Facile à traiter thermiquement. Généralement utilisé dans les équipements médicaux. |

| 12 | Acier inoxydable 303 | Matériau usinable et résistant à la corrosion. |

| 13 | Acier inoxydable 304 | Matériau usinable et résistant à la corrosion. |

| 14 | Acier inoxydable 420 | Contient plus de carbone que l'acier inoxydable 410, ce qui lui confère une dureté et une résistance accrues lors du traitement thermique. Il offre une légère résistance à la corrosion, une grande résistance à la chaleur et une meilleure solidité. |

| 15 | Titane Grade 2 | Haute résistance, faible poids et conductivité thermique élevée. Idéal pour les applications dans les industries aérospatiale et automobile. |

| 16 | Tôle de zinc Alliage 500 | Alliage coulé en continu. Il présente une bonne conductivité électrique et est très résistant à la corrosion. Cet alliage peut être facilement traité pour la peinture, le placage et l'anodisation. |

| 17 | Acétal (blanc/noir) | Résine acétal avec une bonne résistance à l'humidité, une grande résistance à l'usure et une faible friction. |

| 18 | Acrylique (PMMA) | Plastique transparent ressemblant à du verre. Bonne résistance à l'usure. Idéal pour une utilisation en extérieur. |

| 19 | ABS noir | Plastique technique très résistant, utilisé pour de nombreux produits commerciaux. |

| 20 | Nylon 6/6 | Offre une résistance mécanique et une rigidité accrues, une bonne stabilité à la chaleur et/ou une résistance chimique. |

| 21 | PEEK | Offrant une excellente résistance à la traction, le PEEK est souvent utilisé comme substitut léger aux pièces métalliques dans les applications à haute température et à forte contrainte. Le PEEK résiste aux produits chimiques, à l'usure et à l'humidité. |

| 22 | Polycarbonate (PC) | Plastique transparent ou coloré, léger, semblable à du verre, qui peut être usiné. |

| 23 | PTFE (Téflon) | Ce matériau surpasse la plupart des plastiques en termes de résistance chimique et de performances à des températures extrêmes. Il résiste à la plupart des solvants et est un excellent isolant électrique. |

Surface Finishes for Precision Machining Parts

Tel qu'usiné

Surface par défaut de la CNC ; marques d'outils visibles ; rugosité définie par l'outil et les paramètres.

Lisse

Les outils/médias abrasifs enlèvent la couche supérieure, réduisant ainsi la rugosité et les imperfections.

Sablage de perles

Les fines billes de verre créent une finition lisse, mate et satinée ; elles éliminent les marques d'outils.

Anodisation

Épaississement électrochimique de l'oxyde d'aluminium naturel ; transparent ou teinté ; ajoute une résistance à la corrosion

Polissage

Enlèvement mécanique de matériaux pour créer une surface lisse/brillante ou miroitante

Revêtement par poudre

Poudre sèche appliquée électrostatiquement et durcie ; couche protectrice durable et uniforme

Brossage

Les bandes abrasives/brosses produisent une texture directionnelle uniforme ; aspect satiné/mat.

Placage électrolytique

Sablage avec de fines billes de verre/média, élimine les marques d'outils et les imperfections de surface ; finition lisse, mate, satinée

Passivation

Traitement chimique pour l'acier inoxydable/les métaux ; élimine le fer libre, améliore la résistance à la corrosion

Traitement thermique

Chauffage et refroidissement pour modifier la dureté/la résistance/la dureté ; durcissement de la couche externe

Électropolissage

L'élimination électrochimique permet de lisser et d'éclaircir ; très brillant, réfléchissant ; améliore la résistance à la corrosion.

Chromatage

Revêtement de conversion chimique sur l'aluminium ; offre une résistance à la corrosion et une couche de fond pour la peinture

Sablage

Les médias abrasifs (sable, Al₂O₃, etc.) nettoient/texturent ; plus rugueux que le microbillage.

Tumbling

Finition vibratoire à l'aide de médias abrasifs ; polissage, ébavurage, lissage de pièces complexes/petites.

Gravure au laser

Le rayon laser grave les marquages permanents (logos, textes, numéros de série) sans modifier la finition générale.

Oxyde noir

Le revêtement chimique sur l'acier donne une finition noire mate ; réduction modérée de la corrosion et de l'éblouissement.

Processus d'usinage de précision

JST’s systematic precision machining approach ensures reliability, quality, and transparency from concept to delivery.

- Requirements Analysis & DFM Feedback: We begin by collaborating with you to understand your part's function, application, and critical requirements. Our engineering team performs a detailed analysis of your drawings or CAD models, providing Design for Manufacturability (DFM) feedback to optimize for cost, performance, and lead time.

- Material Selection & Process Planning: Based on the analysis, we recommend the optimal material (aluminum, stainless steel, titanium, brass, plastics) and design a detailed machining process. This includes selecting the right CNC machines, cutting tools, fixturing, and defining precise cutting parameters for each operation.

- CNC Programming & Setup: Our programmers create efficient, error-free toolpaths using advanced CAM software. Machinists then perform meticulous machine setup, including tool calibration and first-article verification, to ensure the process starts correctly.

- Multi-Technology Machining Execution: The part is manufactured using the most suitable precision machining services, which may involve: CNC Milling/Turning, Turning-Milling Compound Machining, Precision Grinding and Micro-Machining.

- Comprehensive Quality Assurance: Quality is integrated at every stage. We employ a First Article Inspection (FAI) and in-process checks using precision equipment like CMMs, optical comparators, and surface profilometers to validate all dimensions and tolerances against your specifications.

- Surface Finishing & Final Delivery: We apply specified secondary finishes (anodizing, passivation, plating, polishing) as required. Parts are carefully packaged to prevent damage and shipped according to your schedule, complete with full inspection documentation.

Precision Machining Parts We Can Process

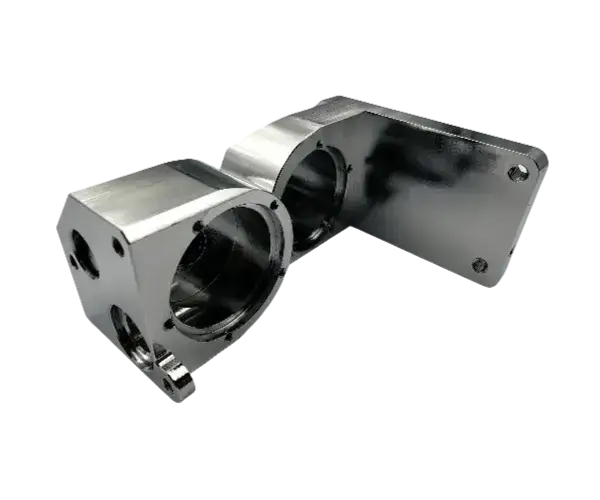

JST’s comprehensive CNC precision machining service portfolio handles a vast range of parts across multiple advanced technologies.

CNC Milled & Turned Parts: We machine high-tolerance components such as complex housings, brackets, shafts, sleeves, and connectors from various materials, ensuring precise fits and functionality.

Parts from Turning-Milling Compound Machining: Ideal for complex, high-value components like precision shafts with off-center features, valve bodies, and multi-faced fittings. This technology consolidates operations, ensuring exceptional accuracy and faster turnaround for batch production of non-standard parts.

Parts from Precision Grinding: We deliver parts requiring the highest level of flatness, roundness, or surface finish. This includes gauge blocks, precision spacers, hydraulic components, and optical mounts, where tolerances are held within microns.

Micro-Machined Parts: A specialty for the medical and electronics sectors. We produce tiny, intricate components such as surgical tool tips, micro-fluidic devices, sensor housings, and miniature connectors, where extreme precision on a minuscule scale is critical.

Application

The applications for precision CNC milling parts are nearly limitless. From aerospace and automotive to medical and consumer electronics, see how our expertise has been applied across industries—and imagine how we can help bring your design to life.

Fabrication industrielle

Dispositifs médicaux

Télécommunications et électronique

Centre d'aide

FAQ

Q: What are your standard tolerances for CNC milling services?

A: We routinely hold standard tolerances of ±0.005 inches (±0.127 mm) for machining, with even tighter tolerances achievable based on part geometry and material. We will review your drawings to confirm feasibility and recommend the most efficient approach to meet your specifications.

Q: What file formats do you accept for part quotes and manufacturing?

A: We prefer 3D solid models in STEP or IGES format, along with 2D drawings in PDF or DWG format that clearly specify critical dimensions, tolerances, material, and finish requirements. This ensures an accurate and rapid quotation process.

Q: Can you handle both prototyping and large-scale production?

A: Absolutely. Our flexible manufacturing setup and workflow are designed to efficiently manage projects of all volumes, from single prototype pieces to long-run production batches, ensuring consistent quality throughout.

Q: How do you ensure the quality of the machined parts?

A: Quality is integral at every stage. We employ a First Article Inspection (FAI) process and utilize precision measuring equipment, including CMMs, calipers, and surface testers, for in-process and final inspections. Detailed inspection reports can be provided to certify part conformity.

Q: What is your typical lead time?

A: Lead times vary based on part complexity, quantity, and current shop schedule. Generally, prototypes can be delivered in as little as 1-2 weeks, while production timelines will be quoted accordingly. We prioritize clear communication of timelines upfront and throughout your project.

Guides dont vous pourriez avoir besoin

5 Most Common Materials For CNC Milled Parts

Choosing the right material is probably one of the most consequential decisions in any machining project. Get it wrong and even perfect programming won’t save the part. Get it right

Brass Turned Parts: Essential Guide To High Quality

When it comes to precision components, brass has this reputation that precedes it. Machinists tend to favor it, engineers spec it for good reason, and manufacturers keep coming back to