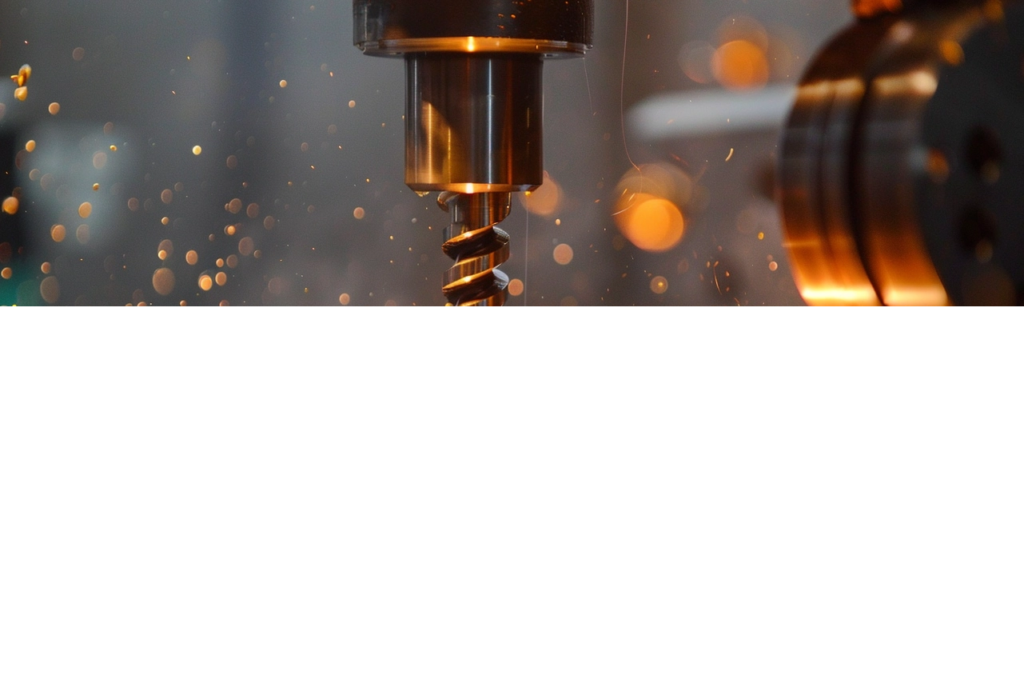

Nella produzione moderna, la tecnologia di tornitura CNC è diventata il fulcro della lavorazione di precisione grazie alla sua eccellente accuratezza ed efficienza. Con il continuo progresso della tecnologia, aumentano anche i requisiti di controllo della qualità dei pezzi di tornitura CNC. Questo articolo approfondisce come garantire la massima qualità dei pezzi di tornitura CNC attraverso un rigoroso sistema di controllo della qualità, esplorando anche il controllo della qualità dei processi di produzione su larga scala secondo lo standard ISO9001:2015 e come migliorare le prestazioni dei pezzi attraverso vari trattamenti superficiali e metodi di finitura.

1.Costruzione e implementazione del sistema di controllo della qualità:

Nel tornitura cnc di precisione L'accuratezza e l'affidabilità dei suoi componenti trovano la loro massima espressione in un sistema di controllo della qualità. Lo standard ISO9001:2015 dota le aziende di un solido quadro generale di gestione della qualità; le aziende devono esercitare un controllo rigoroso su ogni segmento, dall'approvvigionamento delle materie prime alla consegna finale dei prodotti. Questo standard pone l'accento sui controlli di processo e richiede osservazioni da parte delle aziende su ogni ottimizzazione intrapresa per monitorare e massimizzare la produzione, al fine di garantire che ogni singolo pezzo di tornitura di precisione CNC sia conforme ai progetti.

2. Controllo preciso dei parametri di processo:

Nella tornitura CNC di precisione, il processo passa attraverso un controllo rigoroso dei parametri per ottenere una buona qualità del pezzo. Tali parametri comprendono la scelta dell'utensile, la velocità di taglio, l'avanzamento e la profondità di taglio. Se questi parametri sono corretti, è possibile ridurre gli errori di lavorazione e migliorare la qualità della superficie e l'accuratezza dimensionale. Componenti di tornitura di precisione CNCAd esempio, aumentare la velocità di taglio in modo appropriato aumenterà l'efficienza della produzione; tuttavia, deve essere fatto in linea con l'usura dell'utensile e le caratteristiche del materiale del pezzo, in modo che non si verifichino sovratagli e che la qualità si deteriori a causa di ciò.

3. Gestione e manutenzione degli utensili:

Gli utensili sono un fattore chiave nella tornitura CNC e influenzano direttamente l'effetto di lavorazione della tecnologia di tornitura CNC. La scelta del materiale e della geometria giusta degli utensili può migliorare l'efficienza della lavorazione e la qualità dei pezzi. Allo stesso tempo, anche la manutenzione e la sostituzione regolare degli utensili sono misure importanti per garantire la qualità della lavorazione. Adottando un sistema avanzato di gestione degli utensili, è possibile monitorare in tempo reale lo stato di usura dell'utensile e sostituirlo in tempo per evitare difetti di lavorazione causati da problemi dell'utensile.

4. Trattamento e finitura delle superfici:

Parti di tornitura CNC dopo la tornitura sono spesso sottoposti a trattamenti e finiture superficiali per migliorarne ulteriormente le prestazioni. Le tecniche di trattamento superficiale includono sbavatura, pulizia, lucidatura e anodizzazione. Queste tecniche migliorano notevolmente l'aspetto dei pezzi, li rendono più resistenti alla corrosione e riducono i difetti sulle loro superfici. In pratica, l'anodizzazione migliora significativamente la resistenza all'usura e alla corrosione dei componenti in lega di alluminio, poiché il processo forma un robusto strato di ossido sulla superficie, un prerequisito fondamentale per il mantenimento a lungo termine del suo aspetto.

I processi di finitura possono includere la rettifica ad alta precisione e la lucidatura elettrolitica. Questi processi possono migliorare ulteriormente la precisione dimensionale e la finitura superficiale dei pezzi. Ad esempio, la lucidatura elettrolitica può rimuovere i piccoli difetti sulla superficie del pezzo e migliorarne la brillantezza, in modo che i pezzi possano funzionare meglio durante l'assemblaggio e l'uso.

Inoltre, esistono processi di trattamento termico che possono essere utilizzati per aumentare la durezza dei pezzi e migliorarne la capacità di carico e la durata. Tutte queste fasi di lavorazione sono essenziali per migliorare la qualità e le prestazioni dei pezzi torniti di precisione CNC. Per i pezzi che devono lavorare in condizioni estreme o che devono essere utilizzati per lungo tempo, il trattamento superficiale e i metodi di finitura appropriati possono prolungarne significativamente la durata.

5. Ispezione della qualità e feedback:

L'ispezione della qualità è l'ultima linea di difesa per il controllo della qualità della tornitura CNC. Grazie all'adozione di apparecchiature di prova avanzate, come macchine di misura a tre coordinate, scanner laser, ecc. è possibile testare completamente le dimensioni, la forma e la qualità della superficie dei pezzi. Il feedback sui risultati dei test può aiutare le aziende a regolare tempestivamente i parametri di lavorazione, a ottimizzare il processo di lavorazione e quindi a migliorare la qualità complessiva della lavorazione.

Nella tornitura CNC, è necessario implementare un adeguato controllo di qualità affinché i pezzi risultino accurati e affidabili. Le aziende devono gestire i parametri di processo, tenere aggiornati gli utensili, gestire i trattamenti superficiali ed eseguire ispezioni dettagliate della qualità dei prodotti per garantire che ogni pezzo di tornitura di precisione CNC soddisfi standard elevati. Nel corso del tempo, con l'evoluzione della tecnologia stessa e il progresso del controllo di qualità nella tornitura CNC, cambierà anche il controllo di qualità, offrendo nuove sfide e opportunità.